Innowacje w produkcji dla polskiego przemysłu spożywczego. W przemyśle spożywczym zachodzą poważne zmiany związane z rozwojem technologii smart factory. Fabryki i zakłady produkcyjne coraz częściej muszą być wyposażone w nowoczesne i innowacyjne rozwiązania poprawiające dostępność, efektywność, konkurencyjność i jakość systemów. Zwłaszcza w dobie pandemii koronawirusa. Eksperci przekonują, że z wykorzystaniem takiej technologii w sektorze spożywczym możliwe są dynamiczne reakcje, cięcie kosztów. Ponadto nawet generowanie rezerw kapitałowych na trudniejsze okresy produkcyjne.

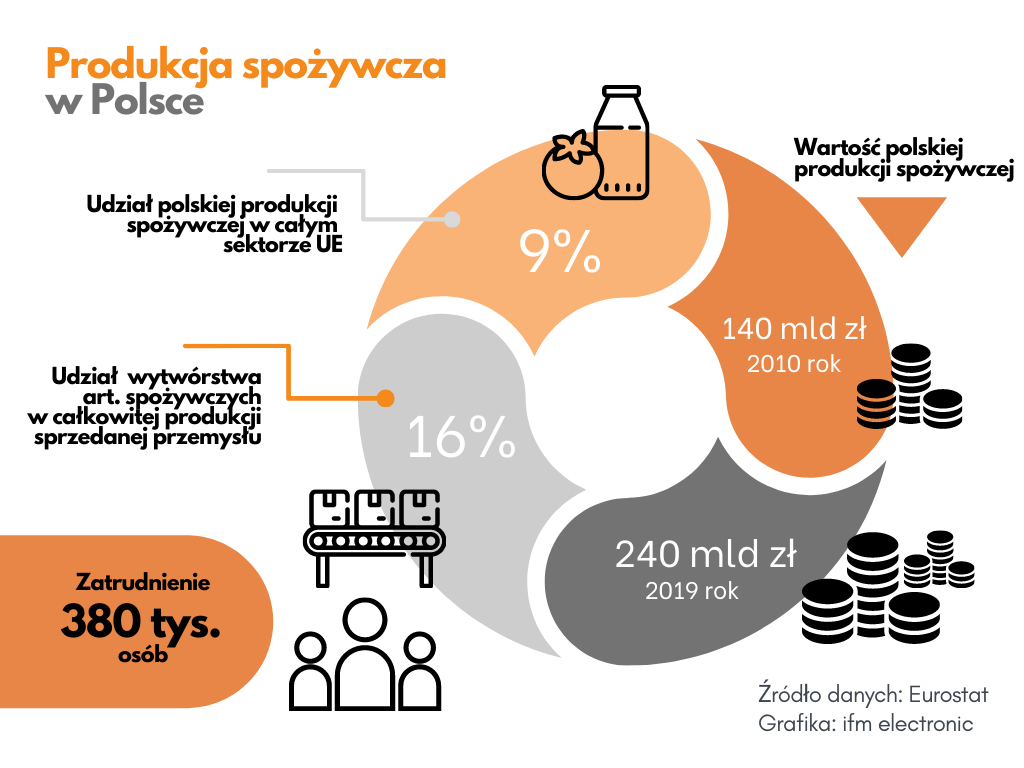

Polska jest jednym z głównych producentów żywności w Europie. Udział krajowych wytwórców w całym unijnym sektorze spożywczym według danych Eurostatu wynosi aż 9%. Wytwarzanie artykułów spożywczych stanowi około 16% całkowitej produkcji sprzedanej przemysłu oraz daje zatrudnienie ponad 380 tys. osób. To zatem największy sektor przetwórstwa przemysłowego w Polsce. Producenci tej gałęzi generują 3% wartości dodanej brutto ogółem w gospodarce oraz 11% wartości dodanej przemysłu. Kondycja finansowa firm branży spożywczej w prostej linii przekłada się na stan całej gospodarki. I choć imponujące tempo zwiększania wartości produkcji ze 140 mld zł w 2010 roku do około 240 mld zł w 2019 roku obecnie zastopowała pandemia, to branżowi eksperci wskazują na dostępne rozwiązania procesowe i systemowe, które przywrócą trend wzrostowy.

Czas to pieniądz

Według badania Indeks IBŻ przeprowadzonego w kulminacyjnym momencie pandemii 60% firm przetwórczych wciąż pozytywnie określało swoją sytuację finansową. Perspektywa dostrzegania trudności zmieniała się jednak wraz z zamrażaniem gospodarki. Jeszcze na początku 2020 roku niepokój o przyszłość firmy sygnalizowało 20% przetwórców. Pod koniec kwietnia wskaźnik ten wzrósł już do 30%. Coraz więcej przedsiębiorców prognozuje też na przestrzeni najbliższych 12 miesięcy regres w swojej działalności. Zważywszy również na ryzyko potencjalnych przestojów i usterek podczas produkcji. Dane charakterystyczne z samej tylko branży piwowarskiej pokazują, że błędy w produkcji mogą być kosztowne. Co roku straty wynikające z nieefektywności produkcji na całym świecie osiągają poziom 8,3 mld euro. W rezultacie mogą stanowić do 5% całkowitej wartości produkcji.

Jeśli dodać do tego problemy spowodowane wystąpieniem pandemii koronawirusa, to widać, że producenci, by utrzymać się na rynku, muszą poszukać oszczędności, które w dalszej perspektywie pozwolą na odbudowę i rozwój przedsiębiorstw. Zdaniem specjalistów to innowacje w produkcji mogą być stosowane w przemyśle spożywczym.

Innowacje w produkcji – kapitał rozwiązań

Producenci żywności muszą skonfigurować swoje systemy tak, aby można je było szybko zmieniać z jednego artykułu na drugi. Co zapewni wymaganą różnorodność produktów. Powinni utrzymywać krótkie czasy i niskie koszty zmian produkcyjnych, aby zapewnić optymalną wydajność systemu oraz monitorować procesy na wczesnym etapie, by wykrywać źródła usterek i w ten sposób unikać przestojów i strat w produkcji, a także braków w jakości produktów. Wreszcie mają zapewnić przejrzyste i zrównoważone projektowanie procesów produkcyjnych w celu przekonania klientów do niezmienności produkcji.

Wśród narzędzi stosowanych w branży spożywczej specjaliści wyróżniają rozwiązania służące do pomiaru: ciśnienia, poziomu, przewodności, temperatury, monitorowania drgań. Ponadto także zastosowania w dziedzinie okablowania. Te w zakresie automatyki umożliwiają sprostanie nowym wymaganiom w trakcie produkcji żywności i dotrzymanie kroku konkurentom pod względem technologii.

Bezbłędne pomiary

Aby ograniczyć przestoje, zwiększyć dokładność, dostępność i wyeliminować ryzyko marnowania produktu, wiele koncernów i fabryk zaufało rozwiązaniom ciśnieniowym dla zbiorników i pojemników. Korzystając z czujników poziomu, można na przykład uniknąć strat produkcyjnych. Monitorując poziom zbiorników z dużą precyzją i widząc je na pulpicie w czasie rzeczywistym. Ich instalacja oznacza łatwe diagnozowanie cel ceramicznych, pęknięcie membrany powoduje sygnał błędu, montaż bez ryzyka uszkadzania. Ponadto wyższą trwałość w porównaniu z membraną metalową.

Najdokładniejsze informacje o poszczególnych procesach zbierane są dzięki cyfrowym danym, które w praktyce oznaczają dokładny odczyt pustego zbiornika. Dzięki stabilnemu pomiarowi, ulepszoną kompensację temperatury, umożliwiającą krótsze cykle mycia i szybsze procesy czyszczenia. Jednocześnie wyeliminowano ryzyko zanieczyszczenia olejem za sprawą technologii suchej celi ceramicznej, uzyskano zapobieganie uszkodzeniom podczas montażu, nie ma też obaw o nieszczelność.

Koszty i czas stosowane w procesach można też oszczędzić, ograniczając przestoje, poprawiając kwestię czyszczenia lub pozyskując więcej informacji o procesie dzięki sygnałowi cyfrowemu. Niezawodne działanie czujnika cyfrowego gwarantowane jest pomimo osadu na powierzchni pomiarowej. Wykrywanie obrotów, pozostałości środka czyszczącego czy osadu zapewnia też optymalizację cykli mycia.

Innowacje w produkcji – energia oszczędności

Oszczędzanie energii w procesie mycia i poprawa jakości produktu możliwe są dzięki rozwiązaniom z zakresu przewodności, z zastosowaniem czujników z serii LDL. Ograniczenie marnowania wody, środków chemicznych i energii nie tylko pozytywnie wpływa na środowisko naturalne, ale zwiększa też wydajność całego procesu produkcji. Z kolei wykrywanie przesunięcia faz ciekłych zapewnia odprowadzenie płynu czyszczącego oraz ogranicza straty produktu i wody płuczącej.

Komunikacja cyfrowa w przypadku pomiarów temperatury i przewodności to także najdokładniejszy i bezstratny sygnał oraz łatwa regulacja procesu przez dodatkowe dane z nowych punktów pomiarowych. Identyfikacja problemów w procesie lub czujniku przed ich wystąpieniem możliwa jest również dzięki zdalnemu monitorowaniu. To ogranicza ryzyko wycofania produktu, zapewnia szybszy czas reakcji. System wykryje spowodowane niedokładnym pomiarem temperatury błędne procesy pomiędzy cyklami kalibracji, ponieważ zintegrowana technologia kontroli monitoruje dokładność działania czujnika w czasie rzeczywistym.

Producenci mogą poprawiać także efektywność całych procesów. Zastosowanie czujników temperatury typu TCC z wewnętrznym systemem sprawdzania dryftu zapewnia ciągłe monitorowanie odchyleń. Dodatkowo konsekwencją eliminacji błędów wynikających z ręcznych pomiarów i ręcznego zapisu jest dokładny zapis jakości opatrzony znacznikiem czasu. Szybki czas reakcji zapewnia szybką odpowiedź na krytyczne zmiany temperatury w procesie. System dryftu odniesienia eliminuje ryzyko utraty jakości produktu spowodowane niedokładnym pomiarem temperatury procesu pomiędzy cyklami kalibracji. Zintegrowana technologia kontroli kalibracji umożliwia z kolei monitoring dokładności działania czujnika w czasie rzeczywistym.

Innowacyjne części

Do skrócenia czasu przestoju przyczynią się też części zamienne, kompleksowo wydłużające trwałość urządzeń. Samo zwiększanie rentowności instalacji możliwe jest między innymi dzięki monitorowaniu drgań, wykrywaniu wadliwych łożysk lub silników przed wystąpieniem awarii czy planowaniu konserwacji na czas przestoju. Predykcyjny system konserwacji (wymiana następuje tylko wtedy, gdy jest konieczna) zoptymalizuje budżet i ograniczy ryzyko nieosiągnięcia celów produkcyjnych z powodu nieplanowanych przestojów.

Innym kluczowym czynnikiem są nowoczesne rozwiązania okablowania dla przemysłu spożywczego. To one zapewnią niższe nakłady pracy i robociznę, rzadszą wymianę kabli i ograniczone wnikanie wody za sprawą wytrzymałych materiałów. Przykłady? Wytrzymałe połączenie eliminuje zatrzymania z powodu cykli termicznych i wibracji prowadzących do poluzowania. Możliwa jest szybka wymiana czujników i sprawniejsze połączenia kabli zamiast szafy sterowniczej. Długotrwałe użytkowanie w trudnych warunkach zapewniają materiały odporne na środki czyszczące i wstrząsy temperaturowe.

Źródło: ifm.com/pl